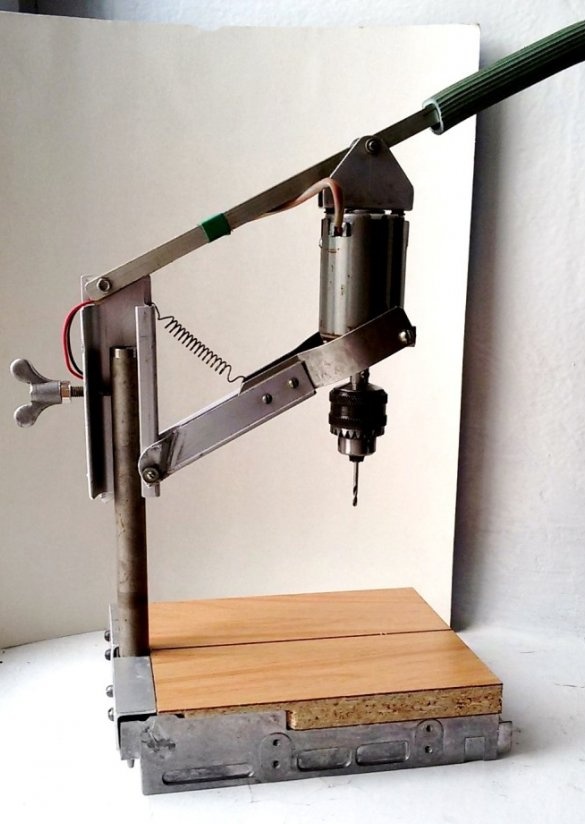

Çok basit bir tasarıma sahip küçük bir delme makinesi yapılması önerilmektedir. Üretimi için desen parçaları gerekli olmayacaktır - hassas kılavuzlar, rulmanlar, hareket mekanizmaları. Evinizde şaft üzerinde bir mandren bulunan küçük bir alet motoru varsa, çalışmaya başlayabilirsiniz. Makineyi doğaçlama malzemelerden yapıyoruz. Bileşenler için kütük bulmak zor olmayacak.

Tasarım Özellikleri.

Bu makinenin imalatı kolaydır, ancak bazı sınırlamaları vardır. Tasarımı, 10 mm derinliğe kadar delikler delmek için tasarlanmıştır. Makinenin delme çapındaki yetenekleri ve işlenen malzeme kullanılan elektrik motorunun özelliklerine (güç, şaft dönüş hızı) bağlıdır.

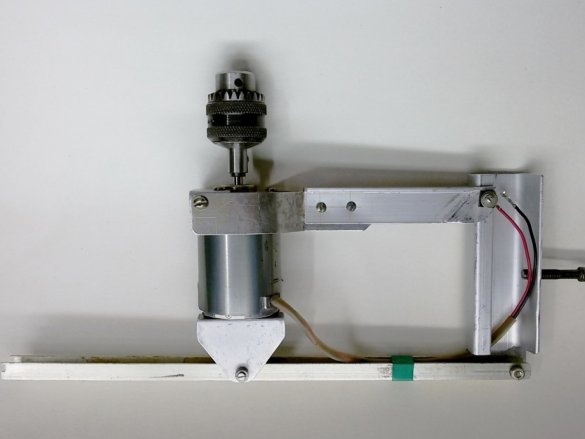

Delme derinliğindeki bir sınırlama, matkap tahrik süspansiyonunun tasarımı ile ilişkilidir. Cihaz menteşeli bir paralelkenar üzerine kurulmuştur. İki dikey, eşit uzunlukta ve karşıt bağlantılar paralelkenar, bu elektrik motoru ve süspansiyonun tabanıdır. Kalan iki eşit ve karşıt bağlantı, bağlantı elemanlarıdır. Bildiğiniz gibi, bu tasarımda, karşıt bağlantılar paralelkenar bağlantıların herhangi bir dönüşünde paralel olacaktır. Bu nedenle, elektrik motoru ve matkabın ortak ekseni (paralelkenar elemanlarının tam imalatında) her zaman sabit sehpanın eksenine paralel ve makine tablasına dik olacaktır.

Referans olarak, bir rhomboid, bitişik kenarların farklı uzunluklara ve açıların düz olmadığı bir paralelkenardır.

Makinenin kurulumu ve üzerinde çalışma.

Bağlantı bağlantılarının tabloya paralel konumu sıfır konumu olarak alınacaktır. Bir parçayı makinede işlerken, doğruluğu artırmak için bu bağlantıların yeri yatay bir konuma yaklaşmalıdır.

Bu durumda, matkabın bağlantıların sıfır konumundan +5 mm'den -5 mm'ye (10 mm strok) eksenel hareketi ile, matkabın radyal ofseti (eşkenar dörtgen düzlemde) 0.08 mm olacaktır. Bu yer değiştirme miktarı 150 mm'lik bir bağlantı uzunluğunda olacaktır. Uygulamada, bu yer değiştirme algılanamaz ve takım ve işlenen delik için kritik olmayacaktır.

Baskılı devre kartlarını delerken, 0,8 mm çapında kırılgan bir karbür takımıyla bile, 2 mm kalınlığında matkabın ofseti 0,003 mm (3 mikron) olacaktır. Tahtaları elle işlerken verilen değeri bu matkabın ofseti ve konumu ile karşılaştırın.

Makineyi parçanın boyutuna, yüksekliğe ayarlamak, makine rafı boyunca manuel olarak, süspansiyon tabanını hızlıca hareket ettirerek ve bir başparmak vidasıyla sabitleyerek gerçekleştirilir. Süspansiyonun tabanını kaldırma ve sabitleme yüksekliği, matkabın ucuyla parçaya dokunduğunuzda sıfır konum (süspansiyonun tabanına çizilen son fotoğraf) riski ile görsel olarak belirlenir. 1 ... 3 mm kalınlığında çeşitli levhaları delerken, yükseklik yeniden ayarlanması gerekmez.

Ek tasarım avantajları.

Büyük boyutlu tahtaları takma yeteneği (matkabın çıkıntısında bir artışla, delme doğruluğu artar).

Kolu serbest bırakırken, delme işleminin sonunda, yayın hareketi altında bir matkapla motor hızla yükselir ve geri döner ve parçanın işlem bölgesini serbest bırakır.

En yüksek konumda, matkabı hızlı ve güvenli bir şekilde değiştirebilirsiniz.

Yukarıdaki özelliklerin önerilen makinenin üretimi lehine olduğunu düşünüyorum. Bu makine tasarımının üretimi için harcanan zaman, pahalı ve kıt matkapların arızalarının hariç tutulmasıyla iyi bir ruh halinde sonuç verir.

1. Uygulanabilir malzemeler ve detaylar.

Elektrik motoru ve mekanik veya pens tutucu.

1.5 ... 2.0 mm kalınlığında bir metal sac parçaları.

Alüminyum profil kiralama, boru.

2. Bir sondaj makinesinin bir tablo yapma.

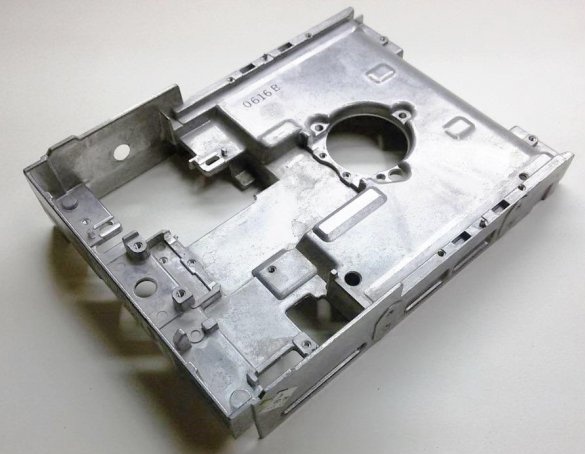

Her şeyden önce, delme makinesinin masasına karar vermelisiniz. Boyutu, sertliği ve gücü, doğruluğu ve kullanım kolaylığını belirleyecektir. Birçok farklı masa tasarımı var. Makinenin verilen versiyonunda, ikincil kullanımını uzun süre bekleyen CD çaların durumu kullanılır. 145 x 200 mm ölçülerinde dikdörtgen, alüminyum alaşımdan döküm gövde. Gelecekteki ürüne iyi bir denge sağlayan parçanın alt kısmının çevresi boyunca düşük ağırlığa, sert bir yapıya ve düzlüğe sahiptir. Ek olarak, bu kısım neredeyse hiçbir ek işlem gerektirmez. Bu nedenlerden dolayı, kasa makine masasının temeli olarak alınmıştır.

Kısa duvarlardan birinde (soldaki fotoğrafta), ortada, M8 cıvatası için bir delik vardır, bu da makine rafının kurulumunu otomatik olarak belirler.

Bir raf olarak, haddelenmiş metal veya 18 ... 25 mm çapında bir boru kullanabilirsiniz.

Söz konusu yapı, 18 mm çapında ince duvarlı bir çelik boru kullandı ve bu da masaya sabitleme yöntemini basitleştirmeyi mümkün kıldı.

Çapı tüp içindeki deliğe sıkıca oturan bir M8 dişi ve kafası olan bir cıvata seçiyoruz (çapın biraz düzeltilmesini gerektirebilir). Somunu cıvata üzerine vidalayın ve boruya bastırın. Stand hazır. İkinci bir somun ile masaya sabitlemek için kalır.

Masanın üst kısmında, lamine suntadan kesilen tezgahı, iş parçası gövdesinin konturu boyunca sabitliyoruz. Bu durumda, makine sehpası ayrıca mahfazanın duvarı ile tezgah arasında sandviçlenecektir. Gelecekte, rafın serbest taraflarında alüminyum bir kare astarını sabitliyoruz. Bütün bunlar takılı rafa ek sertlik sağlayacaktır.

Süreçte, makine sehpasının dikliğini masaya kontrol eder ve gerekirse ayarlarız.

3. Süspansiyonun tabanını yapmak.

Süspansiyon tabanı, mafsallı paralelkenar mekanizmasını makine sehpasına monte etmek için gereklidir. Eşkenar dörtgenin ayrılmaz bir parçası olarak hizmet eder, rafa, istenen yükseklikte ve masanın kenarından seçilen bir açıda sabitler. Daha önce bir mobilya kapı kolu olarak kullanılan şekilli alüminyum profil (18 x 40 mm), süspansiyon tabanı için bir boşluk olarak kullanıldı.

Profilin bir bölümünün ortasında, yaklaşık iki elektrikli motor uzunluğu, bir delik açar ve sabitleme vidasının altında bir M6 veya M8 dişi keseriz. Makine rafındaki süspansiyon tabanı kurulumunun güvenilirliğini kontrol ediyoruz.

Elektrik motoru montajı için mekanizma imalatı

4. Alt motor yatağı.

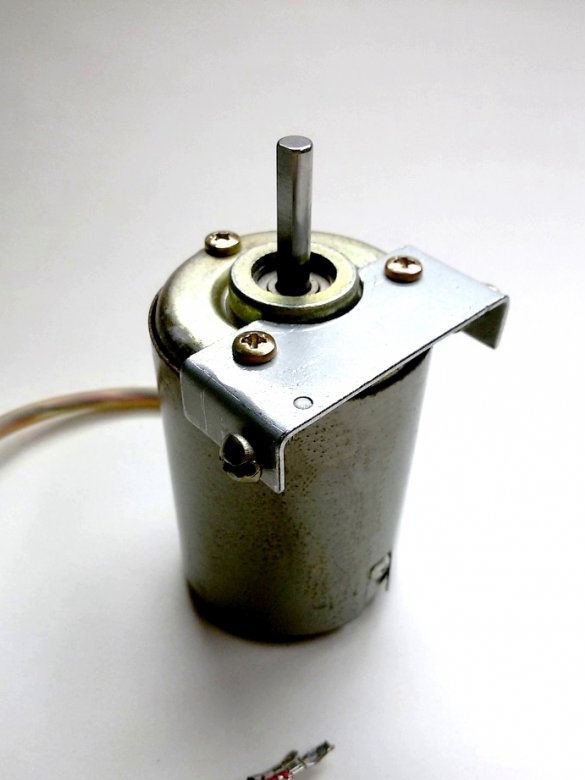

Önerilen sondaj makinesi için DC 24V, 0.7A sabit mıknatıslı bir DC motor kullanıldı.

Bir elektrik motoru ve bağlantı elemanlarından oluşan ana bağlantı ile mafsallı paralelkenar üretimine başlıyoruz. Kullanılan motorun boyutları ve montaj deliklerinin yerleri farklı olabilir. Bu nedenle, bağlantı elemanlarının boyutları verilmemiştir.

1.5 ... 2.0 mm kalınlığında bir çelik sacdan alt motor yatağını üretiyoruz. Desteğin yan raflarında, koaksiyel delikler açın ve M4 dişini bunlara kesin. Motor yatağını iki standart vida ile takın.

5. Paralelkenarın alt halkası.

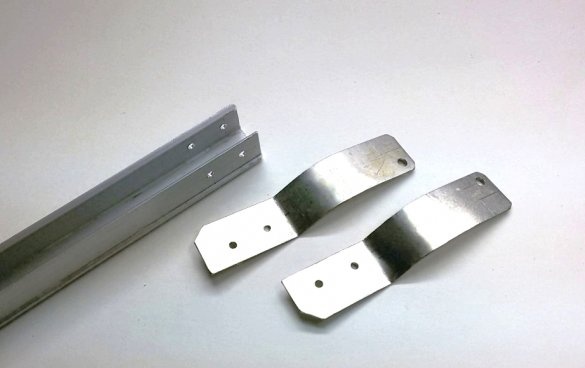

Paralelkenarın alt bağlantısını, haddelenmiş alüminyumdan elde edeceğiz. Örneğin, önerilen tasarımda, daha önce pencere imalatında kullanılan U şeklinde bir alüminyum profil (20 x 20 mm) kullanıldı.

Alt bağlantıyı motor desteğine bağlamak için, 1,5 mm kalınlığında bir çelik sacdan, iki ayna yapımı geçiş elemanı üretiyoruz. İki vida (perçin) ile bağlantı profiline sıkıca bağlanırlar.

6. Motor destekli alt bağlantı

Alt bağlantının uzunluğu, imal edilen tablonun boyutuna göre belirlenir. Bu tasarımda, bu uzunluk (montaj deliklerinin eksenleri arasındaki mesafe) 150 mm olarak tanımlanır. Süspansiyonun tabanına bağlantı deliklerini işaretleyin ve profili istenen boyuta kesin. Gerekirse, profilin kesim tarafında, süspansiyonun eşleşme tabanı ile genişlikte sıkı bir bağlantı için oluğun genişliğini oluştururuz. İşaretleme koaksiyel delikleri boyunca deliyoruz.

Alt bağlantıyı elektrik motorunun desteği ile birleştiriyoruz. M4 vidalarını kullanarak, alt bağlantıyı motor desteğine bağlayarak bağlantıda serbest dönüşü sağlıyoruz. Alt bağlantıdaki, motorun arkasındaki menteşe deliğinin konumu, bağlantının uzunluğunda mümkün olan maksimum artışla belirlenir, bu nedenle işlemin doğruluğunu artırır.

7. Üst motor yatağı.

1.5 ... 2.0 mm kalınlığında çelik veya alüminyum sacdan üst motor yatağını üretiyoruz. Parçanın tasarımı, mevcut motordaki bağlantı noktalarının konumuna bağlı olacaktır. Üst motor yatağını takın.

8. Paralelkenarın üst halkası.

Paralelkenarın üst halkası da haddelenmiş alüminyumdan yapılmıştır. Örneğin, önerilen tasarım H şeklinde bir alüminyum profil (12 x 16 mm) kullandı. Üst bağlantının iş parçasını işaretleyin. Üretilen alt bağlantının montaj deliklerinin eksenleri arasındaki mesafeyi üst bağlantının iş parçasına aktarıyoruz. İşaretlemek için delik açın. Üst bağlantının iş parçasının uzunluğu, bağlantının çalışma boyutuna göre iki katına çıkarılması arzu edilir. Profilin serbest ucunu matkabı beslemek için bir tutamak olarak kullanacağız, bu da elin gücünü yarıya indirecektir. İş parçasının bu kısmına bir parça plastik boru yerleştirilebilir.

Montaj deliklerinin eksenleri ve motor destekleri üzerindeki yerleri arasındaki mesafe, süspansiyon tabanına aktarıyoruz. Başka bir deyişle, üretilen paralelkenarda, motor bağlantı parçaları ve süspansiyon tabanı üzerindeki montaj deliklerinin eksenlerini bağlayan hatlar eşit ve paralel olmalıdır.

Bu koşulu yerine getirmek için, üretilen makine tasarımında, profilin bir kısmı süspansiyon (üst kısımda) temelinde kesilir.

9. Mafsallı paralelkenar - rhomboid montajı.

Bir rhomboid monte ediyoruz, bir rafa takıyoruz ve çalışan mekanizmayı kontrol ediyoruz.

10. Mekanizma hassasiyet kontrolü

diklik arasında

10 mm stroklu matkaplar için

yük altında.