Merhaba arkadaşlar. Geçmiş bir bor makinesi projesinde, bir arkadaşımdan alüminyum erittim. Refrakter tuğlalardan küçük bir gaz ocağı yaptı ve dövme için kullanıyor. Bu yüzden kendimi demir dışı metalleri eritmek için bir fırın yapmaya karar verdim. Ve bir gaz enjeksiyon brülörü üretimi ile başlayacağız. İnternette üretimi için birçok farklı çizim var. Tüm bunları incelemek ve bence en uygun tasarımı seçmek zorundaydım.

Nasıl çalıştığı hakkında biraz konuşalım. Belirli bir akıllı form tüpü vardır. Bir yandan, gaz memeden akar. Ancak sadece havasız gaz ihtiyacımız olduğu gibi yanmaz. Brülör fırlatma nedeniyle havayı emer. Bu, herhangi bir iki ortamın, bizim durumumuzda, bir ortamın, yani gazın basınç altında olması, havayı etkilediği ve karıştırıcı tüpüne taşıdığı iki ortamın karıştırılması işlemidir. Hava girişi yerine bir vakum oluşturulur ve havanın kendisi gereken yere gider. Karıştırma brülör gövdesinde gerçekleşir ve yanıcı karışım onu basınç altında bırakır ve gerekli sıcaklığı oluşturur. Her şey basit.

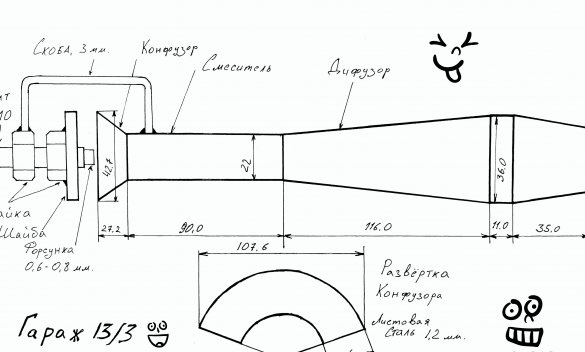

Bu brülörde, su borularının kullanımı için boyutlar seçilir.

Aşama 1: Difüzör.

Difüzörün üretimi ile başlayalım. Elimde bir susturucudan paslanmaz çelikten uygun çapta bir boru parçası vardı. Gerekli şekli vermek için, tüp boyunca belirtilen uzunlukta bir öğütücü ile kesim yapmanız gerekir. Sonra kafesi yataktan aldım ve tüp üzerine doldurdum. Çıkardıktan sonra, öğütücüyü bir kez daha kestim. Bunu istenen çap oluşana kadar yaptım. Öte yandan, aynı şeyin yapılması gerekiyor. Kesimleri demlemek ve pürüzsüz bir yüzey oluşana kadar bir petal daire ile tedavi etmek için kalır. Gözenekler ve füzyon eksikliği varsa, demleyin ve temizleyin. Ayrıca, parça içindeki çapakların yuvarlak veya yarım daire şeklinde bir dosya ile giderilmesi de gereklidir. Her şey, difüzör hazır.

Aşama 2: Karıştırıcı ve karıştırıcı.

Bir sonraki kısım karıştırıcıdır. Bu 90 mm uzunluğunda basit bir tüptür. Çapı 22 mm. Stokta krom boru vardı mobilyaların. Suyu yirmi kullanabilirsiniz. Difüzöre kaynak yapılır. Burada her şey basit. Şimdi karıştırıcıyı bu tüpe kaynaklamanız gerekiyor. Bu, havanın girdiği koninin adıdır ve koni ve yıkayıcı arasındaki boşluktan gelen hava ayarlanacaktır. Çizimde bir tarama var. Gerekli tüm boyutlar burada belirtilmiştir. 1.2 mm kalınlığında bir sacdan kestim. Bükdü, dikişi kaynattı ve miksere kaynakladı. Burada sondan bir uçak yapmalısın. Bir ayar rondelası bitişik olacaktır.

Aşama 3: Gaz ve Hava Besleme Ünitesi.

Şimdi hava ve gaz beslemesini ayarlama mekanizması. Uzun dişli M10 cıvataya ihtiyacımız var. Cıvata şapkası gerekmez. Sonunda, 5 mm çapında bir delik deliyoruz., Ve M6 ipliğini kesti. Bir gaz jeti olarak, yarı otomatik bir cihazdan bir tel besleme ucu kullandım. Bir kuruşa mal oluyorlar ve 0.6 ve 0.8 mm çapındalar. Bir uyarı var. Uç uzun ve ipliğin ardından yaklaşık 3-4 mm kalacak şekilde kesilmesi gerekiyor. Kalan kısımda ipliği kesebilir ve başka bir meme alabilirsiniz. Şimdi yaklaşık 43 mm çapında bir yıkayıcıya ihtiyacınız var. Donanım mağazalarına bakabilir veya sacdan kesebilirsiniz.

Bir torna tezgahında işledim. Yıkayıcının merkezine 12 mm çapında bir delik açılmalıdır. M10 somununu rondelaya kaynaklıyoruz. Şimdi yapıyı birleştirin. Somunu cıvataya vidalayın. Bir montaj parçası kaynak yapılacaktır. Sonra ayar rondelasını sararız ve gaz jetini vidalarız. Bu montajı gövdeye sabitleyecek olan braketi metalden büküyoruz. Metali 3 mm kestim. Şimdi, rondelayı döndürerek, nozulu onunla aynı hizada olacak şekilde ayarlayın. Vidaladığımız ilk somun dişin ortasında bulunmalıdır. Bu pozisyonda, tüm bunları karıştırıcıya uygularız, sonra braketi takarız ve somun ve gövdeye yakalayabilirsiniz. Vücuda hangi yerin kaynak yapılacağı önemli değil, ancak daha kısa. Her şey pürüzsüzse, sonunda kaynak yapın. Her şey hazır görünüyor.

Elimizde ne var. Cıvatayı vidalarken ve gevşetirken, tabiri caizse, fırlatma derecesini ayarlıyoruz. En iyi sonuç, birkaç mm nozul olduğundadır. karıştırıcıya girer. Burada dönmeli ve görmelisin. Yıkayıcı, sağlanan hava miktarını ve buna bağlı olarak karışımın kalitesini kontrol eder. Aslında, gaz jetinin bir kez ayarlanması gerekir ve dokunulmaz. Ve dönmemek için somunu vidalayabilirsiniz.

Aşama 4: Test.

Testleri başlatalım. Hortumu cıvata üzerine koyduk, şanzıman üzerine cm kare başına 0.2 kg ayarladık. Baskı ile de oynayabilirsiniz. Ancak çok fazla gaz tüketimi, silindirin özellikle 5 litre hızla donmasına neden olur. Sonra memeyi 0.6 mm'ye ayarlamak daha iyidir. Ateşlemeden önce, yıkayıcı tamamen kapalı veya küçük bir boşluk ile. Gaza ateş koyduk ve alevin maviye döndüğünü ve yavaşça brülörün memesinden uzaklaştığını izleyerek hava kaynağını yavaşça artırdık. Havadaki daha fazla artışla, alev brülörden tamamen kopar ve söner. Bu onun çalışmalarının bir özelliği. Bunun olmasını önlemek için, alev yoluna bir bariyer takmanız veya kapalı bir alanda kullanmanız gerekir. Daha sonra çıkan yangın gaza ateş verecek ve yanmayı sürdürecektir. Benim durumumda, brülör demir dışı metallerin eritilmesi için bir fırına kurulacaktır. Ama bir dahaki sefere onun hakkında. Bir not için bir fikir. Eski dökme demir piller.

Brülörü alt kısma koyduk, tepenin karşısında sokağa bir boru var. Gerisi boğuldu. Minimum akış ayarları ve ısıtılabilir garaj. Kapalı bir alanda iyi çalışır ve teorik olarak en uygun ayarlarda yaklaşık 1200 derecelik bir sıcaklık verir. Bu, gözlerin bıçaklar için alüminyum, pirinç, bronz, kurşun, sertleştirme ve tavlama bıçaklarını eritmesi için yeterlidir. Dosyalardan boşluklar oluşturabilirsiniz. Kütle uygulamaları.

Gerekli araçlar ve tesisler:

1. Bulgarca

2.Kesme ve temizleme çemberi (petal mümkün)

3. Dosya yarım daire şeklindedir veya yuvarlaktır.

4. Koruyucu ekipman (gözlük, maske, eldiven)

5. Matkap veya delme makinesi.

6. 5mm, 12mm delin.

7. M6, lerka M6'ya dokunun

8. Kaynak (daha iyi yarı otomatik)

9. Boru artıkları, cıvatalar, somunlar, rondelalar.

10. Sac metal 1,2 mm, 3 mm.

11. 0,6 ve 0,8 mm kaynak telini besleme ucu.

12. Çekiç, pense, metal fırça.

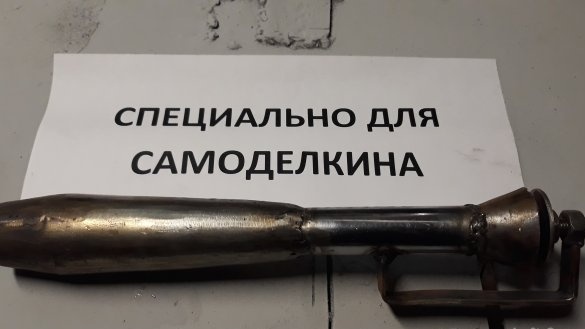

Aslında böyle bir brülör ortaya çıktı. Test başarılı oldu. Kılıf çalışma sırasında ısınmaz, elle tutabilirsiniz. Bir fırında çalışırken, ısıtma yine de olacaktır. Operasyonun sonunda brülörün çıkarılması gerekecektir. Bir sonraki kısım fırın hakkında olacak. Brülörün üretimi hakkında daha fazla ayrıntı videoda görülebilir. İlginiz için teşekkürler. Sonraki projelere kadar!